지난 편에서는 친환경차의 이차전지와 한 쌍을 이루며 친환경차 시장을

뜨겁게 달구고 있는 구동모터코아의 작동 원리와 생산과정에 대해 알아봤는데요.

오늘은 구동모터코아 탑티어(Top-tier) 포스코인터내셔널의

기술과 핵심 경쟁력이 무엇인지 설명해 드리겠습니다!

오늘도 여러분들의 이해를 쏙! 쏙! 돕기 위해 전문가분을 모셨으니

지금 바로 만나러 가실까요?

지난 시간에 구동모터코아의 주재료가 전기강판이라고 말씀드렸는데요.

전기강판을 금형에 맞도록 방향을 절단하는 것이 첫 번째 순서입니다.

이후, 절단된 전기강판을 프레스에 투입해

형상이 있는 구멍을 뚫게 되는데요.

이 공정을 거친 강판들은

본딩, 경화, 냉각 공정까지 거쳐 구동모터코아가 완성됩니다.

전기강판에 구멍을 뚫는 이유가 궁금하실 텐데요.

전기강판은 고정자와 회전자로 제작이 됩니다.

한 금형 내에서 여러 공정을 배열해 순차적으로 구멍을 뚫게 되면

적층까지 가능하며, 일반적인 제작 방식 보다

수 십배 이상 빠른 속도로 생산할 수 있습니다.

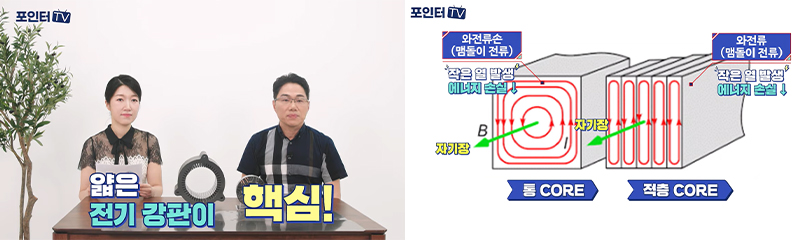

현재 구동모터코아는 0.2~0.3mm 두께의

전기강판을 수백 장을 쌓아 만들어지는데

한 장 한 장이 모두 절연되어 있습니다.

이 구동모터코아에 구리선을 감아 전기에너지를 가하면

얇은 철판 한 장 한 장에는 자기장이 만들어지고

이를 통해 모터가 회전하게 됩니다.

하지만 철판 내에 흐르는 자기장 주위에는

맴돌이 전류가 만들어져 열 손실이 발생되는 와전류손이 생기게 되는데요.

이때 소재가 두꺼울수록 와전류손이 증가하고

결국 이는 모터의 효율을 낮추기 때문에

얇은 전기강판을 적층해 만들어야 합니다.

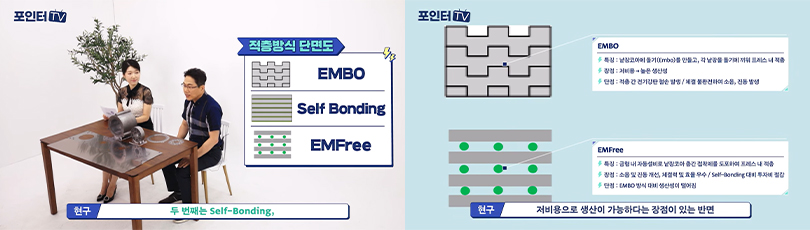

구동모터코아 제작 시 적층하는 방식에 따라

모터의 효율에 큰 영향을 미치는데요.

포스코인터내셔널은 EMBO, Self-Bonding, EM Free 등

크게 3가지의 적층 방식을 통해 구동모터코아를 제작하고 있습니다.

여기서 EM Free 공법은 포스코인터내셔널이

독자적으로 개발한 기술로 금형 내에서 접착제를

자동으로 도포하고 경화까지 하는 적층 기술입니다.

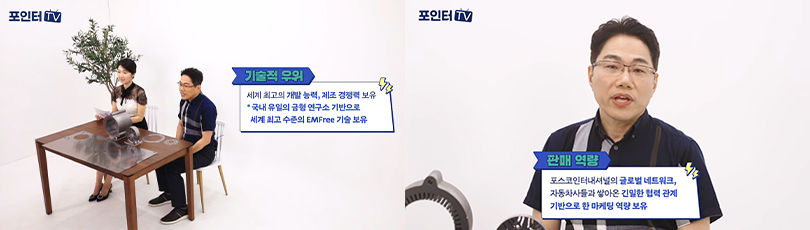

포스코인터내셔널은 코아사업의 핵심이라고 할 수 있는

국내 유일의 금형 연구소를 기반으로 세계 최고 수준의

EM Free 기술을 보유하고 있습니다.

또한, 계열사로부터 안정적으로 소재 공급이 가능하며

포스코인터내셔널의 글로벌 네트워크를 통해

마케팅 역량을 보유하고 있는데요.

이러한 경쟁력 덕분에 많은 글로벌 자동차 제조사들이

포스코인터내셔널의 구동모터코아를 찾고 있습니다.

지난 편에 이어 구동모터코아를 제작하는 과정에 대해 살펴봤는데요.

다음 편에는 회사의 향후 성장전략과 비전으로

찾아올 테니 많은 관심 부탁드리겠습니다.

![[구동모터학개론 1편] 친환경차 시장을 뜨겁게 달구고 있는 구동모터코아에 대해 알아보자!](https://newsmagazine.poscointl.com/wp-content/uploads/2024/04/0300_유튜브_전문가-인터뷰-1편_321x215.jpg)

![[구동모터학개론 3편] 친환경차 시장을 뜨겁게 달구고 있는 구동모터코아에 대해 알아보자!](https://newsmagazine.poscointl.com/wp-content/uploads/2024/04/0300_유튜브_전문가-인터뷰-3편_321x215.jpg)